Para explicar el proceso de impresión del hormigón para pavimentos, hay que empezar por tener en cuenta algunos aspectos. Como por ejemplo, que el suelo ha de ser estable a la climatología adversa y que ha de estar apropiadamente nivelado y compactado. Además de esto, el pavimento de hormigón ha de ser químicamente compatible con la cal y presentar uniformidad para producir coloraciones regulares.

Fases de la impresión del hormigón para pavimentos

Para comenzar el estampado del hormigón, hay que añadir el colorante base, el que va a

ser el color primario que da la apariencia natural del revestimiento a imitar. Además habrá que cuidar que el colorante escogido no afecte a las propiedades el hormigón para suelos.

El colorante base se genera agregando un colorante embrutecido al hormigón, que es

un pigmento polvoroso. Hay dos formas de efectuar la coloración base. La primera de ellas es

una coloración integral, en la que todo el volumen de hormigón es teñido, por lo que el pigmento es agregado a lo largo del mezclado del hormigón. Mientras que

la segunda opción consiste en la aplicación del pigmento sobre la superficie del

pavimento, en estado plástico.

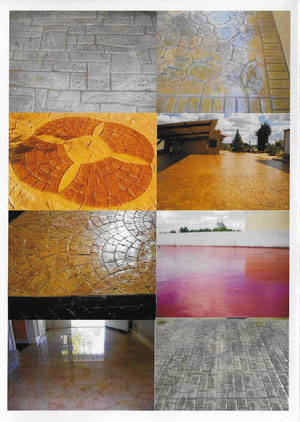

Para que el hormigón tenga el color definitivo deseado, es preciso un segundo

colorante. Este segundo colorante es un pigmento que se encarga de producir texturización y un acabado más detallado, además de esto, es un producto no adherente, imposibilitando que los moldes

de estampado se queden pegados en la superficie de hormigón.

Del mismo modo que la etapa precedente, para aplicar el colorante existen dos formas de aplicar

el colorante, en concordancia con su estado, ya que puede ser un polvo o un líquido (solvente). El colorante de tipo polvo es el producto más empleado, el que solo precisa ser desperdigado por la

superficie de hormigón ya antes del estampado. El pigmento líquido es parte del contenido de aerosoles, por lo que es rociado en los moldes, antes al estampado.

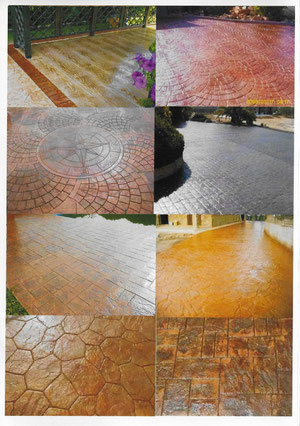

Estampado de suelos de hormigón

En cuanto a la última etapa de estampado del suelo de hormigón, se

realiza la colocación a presión de los moldes, cada uno de ellos con un patrón geométrico

particular, siendo por norma general la imitación de algún material de revestimiento, como por ejemplo, la madera o el empedrado.

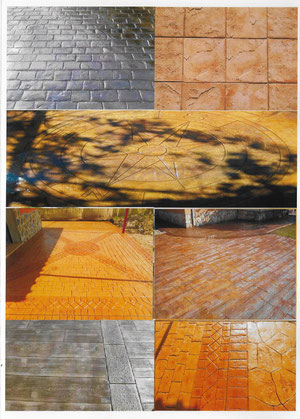

Los moldes son fabricados en general con poliuretano, si bien últimamente se ha estado

utilizando el neopreno, pues es material con mayor utilidad para simular formas más variadas. Por último, para el estampado final, se emplean resinas que se encargan de sellar toda la

superficie del hormigón, proceso crucial para su impermeabilidad.

¿Necesitas saber más sobre este proceso y nuestros trabajos de hormigón impreso? ¡No dudes en contactarnos!

Escribir comentario